|

Para tener en cuenta:

La reacción química que estudiaremos es la siguiente:

Trigliceridos + alcohol ====> Biodiesel + Glicerina (catalizador: (OH)Na). |

|

El depósito de la Dirección Provincial de Vialidad de la Provincia de Entre Ríos está ubicado en el kilómetro

8 de la ruta provincial número 11, en el territorio de la localidad de Oro Verde. Allí se localiza la planta de producción de biodiesel,

a partir de aceite de soja. Este promete ser un combustible alternativo del futuro, con factores contaminantes casi nulos. |

|

| El ingreso a la planta se encuentra restringido a personal autorizado, pudiendo solicitarse el mismo para recorrer

las instalaciones. En este contexto, Oro Verde Digital entrevistó a Abel Viollaz, director del proyecto productivo de biodiesel. |

|

|

|

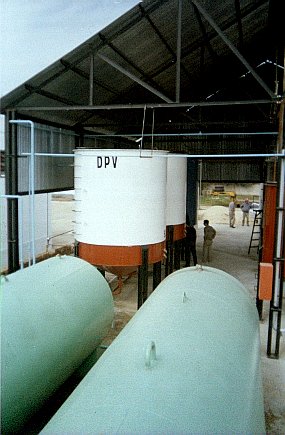

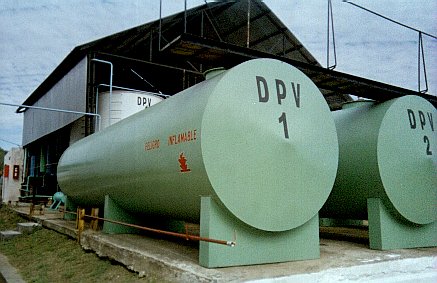

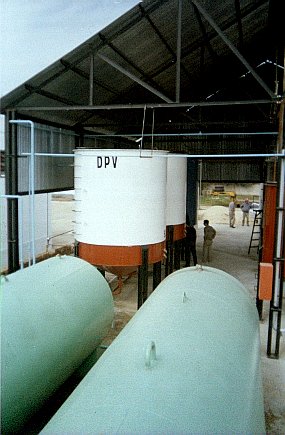

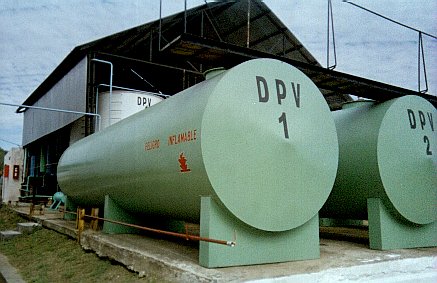

Al ingreso a la planta, lo primero que sorprende es la dimensión de los tanques de almacenamiento. Los de color

verde corresponden al aceite de soja (materia prima principal del biodiesel) y los blancos al producto terminado. |

|

|

|

|

| Las grasas animales y aceites vegetales son triglicéridos, que contienen un 7-13% de glicerina. Las moléculas de

aceite vegetal tienen una cadena de 18 carbonos, hasta que se ha cocinado, lo que prolonga la cadena hasta 32. El diesel de

petróleo tiene sólo 12 o 13. |

|

| En esta

vista se pueden apreciar las tuberías encargadas de conducir los fluidos por las distintas etapas de producción, así como una

parte de los tanques de almacenamiento de aceite y los tanques de decantación. Al fondo a la izquierda, la pared de la

habitación que corresponde a la sala de máquinas. |

|

|

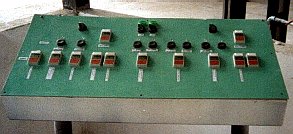

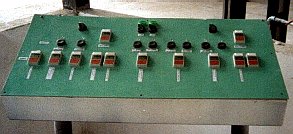

| Todo el proceso es controlado a través de un panel de comandos (abajo), el cual se encuentra en una cabina

diseñada especialmente para esta función. En la sala de máquinas (derecha), un conjunto de bombas centrífugas son las

encargadas de inducir la circulación de los diferentes fluidos hacia los tanques correspondientes en los que se producirá la

transformación.

|

|

|

| Esta

sería la visión del operador, en una posición privilegiada para el manejo del equipo. Se puede apreciar, el tanque que contiene

la sustancia catalizadora (Hidróxido de sodio (OH)Na), y el tanque de alcohol. |

|

|

|

Una vez mezclados los compuestos (aceite de soja, alcohol e hidróxido de potasio, el producto de la reacción va a

tanques de decantación (como el que se muestra en la figura). Estos cuentan con cuatro visores. El proceso del

biodiesel convierte los bio-aceites en esteres, separando la glicerina (junto con un poco de jabón) y acortando (craquear o

fracturar) la cadena de carbono. La glicerina y el jabón se hunden al fondo y el biodiesel flota en la parte superior y puede ser

aspirado con un sifón.

A medida

que aumenta la pureza del diesel, se va decantando más glicerina (uno de los productos derivados aprovechables). |

| Esta decantación se aprecia en los visores. Cuando la línea indicadora de nivel de glicerina llega al visor

superior, se puede considerar la mayor pureza de biodiesel. En nuestra visita pudimos visualizar dicha línea en el tercer visor

(de abajo hacia arriba) lo cual indica un alto grado de pureza.

El proceso

se denomina transesterificación, que sustituye el alcohol por la glicerina en una reacción química, utilizando soda

cáustica como catalizador. |

|

| A la derecha se puede apreciar el detalle de uno de los visores. La línea divisoria no corresponde al nivel de

glicerina sino ¡al imponente paisaje campestre de Oro Verde! reflejado en el mismo. |

|

|

|

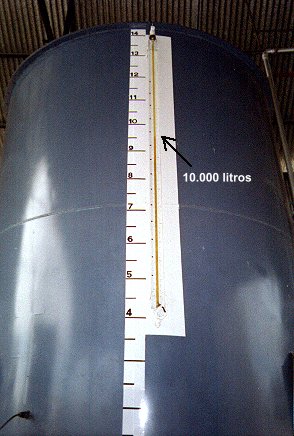

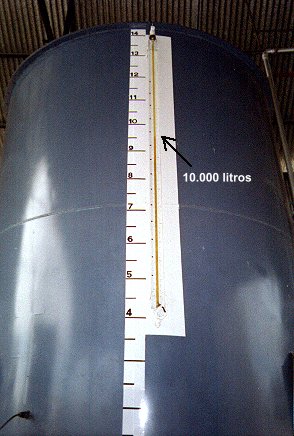

Una vez

completado el proceso, el biodiesel pasa a este tanque, en el que se realizan los controles correspondientes para luego pasar a la

etapa de almacenamiento. En esta fotografía se puede apreciar el nivel de 10000 litros correspondiente a la primera

producción del combustible. Abajo, los tanques de almacenamiento y el paisaje característico de la zona. :-)

|

|

|

¿Y qué sigue?

¡A probarlo!

En la

fotografía, uno de los operarios prepara la extracción del producto para ser probado en los vehículos de la DPV.

|

A la

izquierda, la carga del balde que se usará como depósito transitorio hasta el momento del abastecimiento. |

|

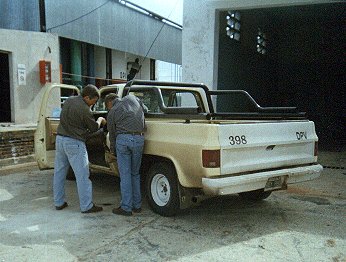

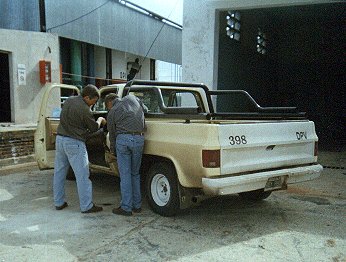

| La

camioneta a la que se cargó con biodiesel, llegó hasta el lugar utilizando diesel de petróleo. En su tanque, había un rezago

del mismo y se agregaron 20 litros de Biodiesel. Sin aditivos ni modificaciones en la mecánica del vehículo. |

|

|

|

Y

sorprendentemente, la camioneta no tuvo problemas para emprender la marcha, y se fue dejando en el ambiente un agradable olor a

"papas fritas". |

|

|

Actualmente se está probando este combustible en varios vehículos dependientes de la Dirección Provincial de

Vialidad. El que se muestra en la fotografía es el automóvil de pruebas. Esperamos que muy pronto el biodiesel se "ponga de

moda" y con él, el cuidado de la salud de nuestro ambiente y de nosotros mismos.

Walter R. Elías para Oro Verde Digital |

|

|

Para la reproducción de este material, solicitar autorización a su autor. welias@overde.com.ar

|